ヤマハ ミニトレ GT80関連のページ

※本内容は、素人によるメンテです。 チャレンジする場合は、自己責任にてお願いします。

新しく買ったバッテリーが少し怪しいようでしたので、メンテナンスフリーバッテリーに交換しました。

| 写真右が平成12年9月初め新品購入した従来のバッテリー(@1,800円)で、左が10月初めに新品購入したメンテナンスフリー品GS PE6V4.5 (6V/4.5Ah)(@1,700円)です。リード線を半田付けして、収縮チューブを3重に巻き絶縁しました。

|

|

| メンテナンスフリーバッテリーの高さは、約10mm高かったのでバッテリーブラケットを折り曲げ、約3mm隙間を持たせセットしました。横幅は約25mm小さいので、写真のように3方にウレタンのクッションを挟みガタツキを防止しています。約5時間充電後、ヘッドライトを点灯して走行しても、ウインカーが素早く点滅して、バッテリーが復活したようです。エンジン停止時の電圧は、平均で約0.5V高くなり、内部インピーダンスが低く良さそうです。しかも価格が100円安く、お買い得です。但し、バイク用では無いため振動・温度の影響が心配で、もう少し様子を見て、問題があるようでしたらお知らせします。 | |

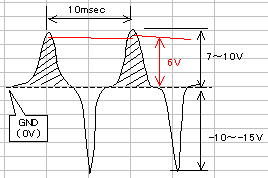

| テスターの電圧変動が、バッテリー交換後大きくなった為、オシロスコ−プで充電波形を観測しました。写真上の波形は、アイドリングから少しアクセルを吹かした時のバッテリ端子の波形です。ダイオードが正常で、充電電圧が約+0.2Vほど印加されています。異常なインパルスノイズなどの発生が無く、安心しました。写真下は、アイドリング中のヘッドライト点灯時の波形です。ライトの負荷により、リップル分が無くなり綺麗なDC波形になっています。目盛は、2V/divで、写真の下の目盛がGNDレベルです。テスターの電圧変動が大きくなったのは、テスター内部の問題のようです。 | |

| 右は2年5ヶ月使用で、弱くなった物です。 |

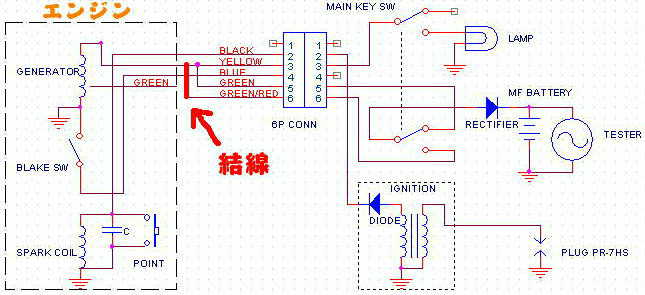

エンジンの始動が悪い原因の一つに、点火系主要部品のアース抵抗が大きくなり、スパーク電流が減りプラグの火花の飛びが弱くなる事があります。 この対策でアーシングを行いました。 今日の朝は、キック2回でエンジンがかかり、始動は問題無いのですが、以前から気になっていたので、エンジンメンテのついでにトライしました。また、フラッシャーなどライト類は、フレームをアースとして使っているので、バッテリーのGND用ネジから、各部へアースワイヤを繋ぎ、GNDのリターン電流強化を行いました。リード線は、黒の1.25SQの太いワイヤを使用します。

| サービスマニュアル63ページの回路図を参考に、アース強化ポイントを電気的に考えると、左図のようにステーターASSY、イグニッションコイル、プラグのグランドを図の青太線で示すワイヤで強化すれば良い事が解ります。始動時は、図中矢印で示す負極性の電流が流れる事が解ります。メインスイッチのGNDは、エンジンを停止する為なので対象外です。接続は、回路図に従って、プラグとイグニッションコイル、同コイルからフライホイール上のケースのネジと接続します。アースワイヤー取り付け前に直流抵抗を測ったところ、0.2オームと小さく、アースワイヤーの必要性があまり無いかもしれませんが、安定性の確保として行いました。 | |

| 左の写真は、プラグ用アースとして、シリンダーヘッド固定ナットの頭部と、イグニッションコイルの固定ネジに共締めでアースワイヤを接続しています。右はフライホイール上のケースのネジと共締めに接続して、イグニッションコイル固定ネジと接続しています。同写真のシリンダーヘッド上のアースワイヤーは、チェンジペダル側から見た物です。 | |

| |

左の写真は、ヘッドライト内のアース接続ポイント、中央はバッテリーのアース接続ポイントでGND電位の基準になり、ここから各部のアースポントへ接続します。、右は、テールライト用アースワイヤーと接続部で、アース端子が表から見えないように、矢印付近の内部で、フェインダー固定ネジと共締めしています。 |

| 11月13日のミニツーリングの帰りにバッテリーあがり現象が出たため、バッテリー電圧を測ると、5.4Vだったので、充電を始めたところ、充電電流の針がフル充電に近いところしか振れませんでした。充電中の電圧を測ると6.4Vでした。 そんなはずはないと充電器を調べたところ、写真のヒューズホルダー内のヒューズから、3mmくらいクリップ側で断線して、接触不良状態で、繋がっていました。 これは、以前から起きていた現象だったので、今までフル充電しない状態で、バッテリーを使っていたと考えられます。 早速4時間充電後、ヘッドライトを点灯させ、60km/h走行中の充電電圧を測ると7〜8Vもあり ました。 消費電流対策の、LEDウインカーの製作は、もう少し様子を見る必要がありそうです。 |

昨年夏に新品購入したフラッシャーが、冬の寒さのせいか走行してから30分位経った後、時々異常に速く点滅するようになり、右折待ちなどで、白バイに睨まれないか不安になります。規定では、1分間に60〜120回の点滅と有るようですが、明らかに120回以上の速さです。バッテリー電圧は、6.3Vで正常な上、左右のライトどちらも同じ症状なので、どれかのバルブの抵抗が異常に変化したとは、考えられません。フラッシャー内部の接点の汚れなどによる接触不良が濃厚です。そこで、PICマイコンを使ったフラッシャーを自作して、テスト走行した結果、良好でしたので紹介します。 また、マイコンのノイズ対応強化策と、以前左折でウインカーのSWを戻し忘れ、点滅したまま交差点を直進した際、対向の右折車が少し出て危ない事があり、戻し忘れ対策でブザーをヘッドライト内に追加しました。

特徴は、マイコン制御なので、バイメタル方式の物と比較して、●点滅速度が、バルブのワット数の影響を受けない。●点滅速度を自由に、高精度に設定出来る●今回のような接点不良による点滅速度の不良が無い●バイメタルの熱消費による電力ロスが無いので、明るく点滅する。●点滅速度が、バッテリの充電状態に左右されない。●従来品は、ウンカーのSWを入れた後、約1秒経ってから、点滅するのに対して、今回の物はSWと同時に点滅するレスポンスの良さ。・・・などがあります。今回4〜25Vまで、そのまま今付いているフラッシャーと置き換えて、使用出来る設計にしました。

<改善 1>

約200km走行中に、2回点滅速度が変動する現象が出ました。原因検討の結果、本体のマイコンが、イグニッションコイルの直ぐ近くに有り、高圧発生の電磁波によるEMS(イミュニティ)の影響を受けると考えられます。そこで、強化策で本体を金属ケースに変更して、オイルタンク内のフィルターの空きスペースに移動した結果、現在のところ誤動作はありません。 → 原因は、4月に解った事ですがヘッドライト内の、ウインカー電源線のギボシ端子内の緩みと解りました。

<改善 2>

その後、振動の影響等で裏付けした対策部品の接触不良と思われる現象が出たので、基板を大きくして造り直し、回路の保護強化を行い、3月25日までの間ノートラブルでした。

<テスト結果 4月24日>

デジタルフラッシャーを搭載して4月15日、22日と約700km近く走行しましたが、振動の激しい林道や、雨走行でもトラブル無く、品質面で問題無い事が確認でき、完成しました。参考に部品情報のページに追加しました。

| 写真は、造り直した基板ASSYです。電解コンデンサは、倒して付けているので、振動でリードが切れないように、ホットメルトで固定しています。リレー接点耐電流は、DC8Aなので、6V球なら48Wまで制御できます。8Wのバルブなら6個もON/OFFできます。左の18ピンのICが、PICマイコンPIC16F84Aです。その右上の黒い半円状の素子が、リレードライブ用トランジスタです。 右のコンデンサにの間にあるのが、DC3.3V出力用3端子REGです。バッテリー最少電圧が、4Vまで降下してもマイコン誤動作しないようにしてあり、逆極接続でも壊れず、また電圧を最大25Vまで印加しても大丈夫な設計です。アイドリング電流の実測値は、1.3mAです。マイコンのプログラムは、CCSCのC言語を使いON時間が、0.45秒でOFF時間が、0.3秒に設定しています。実際に点滅させて丁度良さそうな時間にしました。1分間の点滅は80回でOKです。回路図は、ダウンロードしてご覧下さい。 → 回路図(PDF:23KB) (ブザー追加&保護強化版) | |

| 基板ASSY(写真は旧仕様)は、EMS対策で金属ケースに変えました。ケースは、ネジを通して電源のGNDへ確実に接続しました。 EMI対策のフェライトコアは、1巻きした上、効果の大きい5cm以内の所に付けました。 材料費は、総額約1,600円にアップしました。 部品の購入は、秋葉原の千石電商と秋月電子で揃います。 | |

|

左の写真が、改善後の実装状態です。 フラッシャー本体は、パワーフィルターなのでエアクリナーの空スペースに、インシュロックで固定して付けます。赤白2本の配線は、従来のフラッシャー用のコネクタに差込みます。赤が、メインキーSWからの電源と繋ぎ、白のリード線は、ウインカーのハンドルSW側へ行くコネクタに繋ぎます。 逆に繋いでも、フラッシャーは壊れない設計なので安心です。黒いワイヤは、バッテリーGNDのネジへ共締めします。これで、イグニッションコイルから約50cm離れた上、GNDがバッテリーGNDと直に繋がるので、インピーダンスが下り改善できると考えられます。 バイメタル方式のフラッシャーも、万一故障時の予備として、従来のところに付けました。 |

|

| 写真は、ブザー(スター精密製TMB−05)の各リードに、ワイヤを付けた状態です。ブザーは、秋葉原の千石電商で100円位で買えます。この後、プラスリードにダイオードを2個追加しました。 合計120円程度です。 | |

| |

写真は、ブザーをヘッドライト内に入れたところです。 アースワイヤは、ウインカー固定ネジと共締めています。 プラス側は、ウインカーのホット側リードと接続しています。実走してブザー音を聴いてみると、ヘルメットをかぶった状態で、エンジンが約2000rpmの騒音状態でも聴こえ、実用性は有ります。交差点で右折待ちの時などは、確実に聴こえます。 これで、消し忘れや、点け忘れが大幅に改善出来ます。 |

本日東京大田区の南海に偶然行く事ができ、物色していると、6V用のフラッシャーを発見、GETしました。 先月の伊豆ツーの帰りに1回、デジタルフラッシャーが誤動作し、原因はマイコンの劣化で、今まで使っていたのが、旧タイプの物だったので、現行品のPIC16F84Aに変え直りましたが、万一に備えノーマル品を予備として付けました。

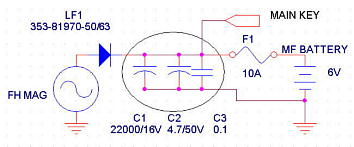

エンジン始動中にバッテリのヒューズが切れたり、バッテリが古くなり劣化した場合は、整流回路のコンデンサが無くなったのと同様になります。その結果直流ではなく、レクチャーファイヤ(ダイオード)出力から、直接大きな正のピーク電圧の脈流がフラッシャーや、ウインカーなどに印加され、好ましくありません。そこで大容量コンデンサを付け、電源を安定させましたので紹介します。

|

エンジンをアイドリング状態にして、ダイオードの入力側の波形をオシロスコープで観測した波形が、左の実線のような交流でした。ダイオードの出力側は、斜線で示すようにGND以上の脈流です。ヒューズが切れない場合は、バッテリがコンデンサ代りになり、ニュートラルランプなどの負荷電流が流れるため、赤で示したような直流波形になります。但し、バッテリが古くなると、容量が減り(インピーダンスが高くなり)、脈流に近づきます。 参考に、アイドリング時の周期は10msecでしたが、回転を上げると短くなります。後日紹介予定のデジタルタコメータは、この周期をマイコンで計算して回転数に換算して7セグLEDに表示します。 |

|

|

| 写真のように、MFバッテリーと工具入れの間に丁度入りました。これで何時ヒューズが切れても電源は安定します。コンデンサは、バッテリーと違い寿命が長いので、約10年は使用できます。但し、単品での放置期間が数年も経つと容量が少し減ってきますが、月に一度はエンジンを始動すると思うので問題ありません 。数キロテスト走行しましたが、メーター内のオイル&ニュートラルランプの輝度が安定して、少し明るくなった感じです。参考に部品情報のページにコンデンサを追加しました。 |

メインで使用中の2A4エンジンのピストン交換後、ならし走行時に回転数の管理が必要なので、デジタルタコメータを自作しました。原理は、レクチャーファイヤ(整流器)の入力側の信号の周波数は回転数と比例するので、マイコンでこの周期を測り、回転数へ換算します。原理上精度は、コイルが機械的に固定されているので、一回転当たりのパルス数が正確に出力され、高精度に測れます。2A4エンジンは、9,000rpmが上限なので、4桁にしました。7SEG LEDを1つ追加すれば1万回転以上測れます。 一般の機械式タコメータは、エンジンの改造が必要で、一部のシャフトが製造中止で入手できず、後付けは困難のようです。

<改善 6/10>

回転数の上限計測範囲を15,000rpmまでUPさせるため、セラロックを4→8MHzに変えました。これで、周期検出用タイマー割り込みの分解能が1→0.5msecになり対応できました。 実測値は、エンジンの仕様上、最大で9,200rpmでした。 また、ケーブルの耐久性UPのため、ケースのリード線引出し部にゴムブッシュを追加した上、リード線全体を熱収縮チューブで覆いました。

→ 回路図(Vol. 2)(PDF:25KB) |

|

| 測定中の様子です。左上がオシレータで、回転数に相当するパルス信号を発生させます。右がオシロスコープで、パルス波形を観測します。テスト中は、バッテリーで基板ASSYを調整しました。 | |

| タコメータのからの配線は、ヘッドライト内で行い、測定用の線はノイズの影響を受けないシールド線RG174/U(50Ω)を使い、レクチャーファイヤ入力の白線と繋ぎます。電源は、茶色のSWがONで6Vとなるラインから取ります。GNDは、ウインカー取り付けナットと共締めで付けます。 | |

正月にエンジンを2A4(6ピンコネクタ仕様)から1G9(ギボシ端子4本仕様)へ載せ変えた後、約150km走行後突然ウインカーが異常点灯しました。 原因を調べるとバッテリー電圧が約3Vしか無く、フラッシャーのマイコンが誤動作したためで、充電不良の原因は、結線ミスと解りました。 GR80エンジンの1K9は、エンジンからのワイヤが4本で、ハーネス側は5本有り、同一色だけを結線していた為、ライトが点灯した時だけ、充電出来ない事が解り、緑/赤の線も黄色と接続して解決しました。 サービスマニュアルにも書いてありますが、充電電圧が低い場合は、夜用(ライト用)の黄色に接続した方が、MFバッテリーでは良い感じです。 通常のバッテリーでは、電解液の消耗が早いので、エンジン側の緑線と接続します。 以前通常のバイメタル式のフラッシャーを使っていた時は、消費電流が大きいので数kmでウインカーが誤動作して、充電不良が解りましたが、今回は消費電流が百分の一程度のマイコンフラッシャーだったので、約150kmも走れました。

大切に!大切に!レストアしたミニトレは比較的軽く、タイヤやハンドルを何重にロックしても大人二人で持ち上げ、軽トラに乗せて、お終いです・・・。 ツーリングで日帰り温泉中などの長時間駐輪では、ワイヤーで周辺設備とロックしています。 Webやライコなどに、DAXやモンキーなど盗難情報が掲示板に貼ってあり、明日は我が身かと・・・。 そこで、市販の某有名メーカーの振動アラームを買い使ってみると全く役にたたず、車体を移動してもアラームは鳴りません。 振動センサーでは、原理上ゆっくり移動した場合アラームが作動せず、逆に高感度品では、駐輪中近くを大型バイクなどが爆音を出して通過しただけで誤報します。 数ヶ月試行錯誤した結果、傾斜センサーを使うのが誤報も無く、警報も確実で、約1ヶ月使用して電池消耗など問題無く、上手く動作していますので紹介します。 欠点?は、時々設定してある事を忘れ、自分で警報を鳴らします。 ただその時は、ちゃんと動作している事が確認できます。

| 写真左は、自作基板を、ケースに組み込んだ状態です。 PICマイコンを使い、傾斜センサーがONした場合、強力ブザーが鳴ります。 傾斜センサーは10度傾いただけでONしますので、ゆっくり移動しても確実に警報が鳴ります。 また、周辺の振動や強い風では、誤報しません。 電池はボタン電池ですが、マイコンは常時スリープモードにしてあり、数μAしか流れないので、半年以上持つ計算です。 電源SWは当然付けないので、一度警報が出ると私しか止められません。 アラームの電源をバイクのバッテリーで使うと、そのラインを切られたら動作しないので、電池にしています。 アラームを投げ捨てられないように、クサリでしっかり固定します。 自作したいという方は回路図(PDF:16kB)を参照して下さい。 | |

| 写真左は、セッティング状態です。 設定、解除は、当然シークレットです。 |